在复合材料生产领域,真空袋保压是决定产品质量的核心环节。从航空航天的精密构件到风电叶片的核心基材,再到高端汽车的轻量化部件,每一件复材产品都需要经过严格的真空保压处理,以确保树脂充分浸润、消除气泡,最终形成强度达标、性能稳定的成品。然而,在大面积真空袋保压阶段,一个棘手的问题始终困扰着行业从业者——针眼大小的微小漏点,如同“隐形杀手”般难以察觉,却能直接导致保压失败、产品报废,甚至引发工期延误、成本激增的连锁反应。

传统的漏点检测方式,堪称复材生产中的“效率黑洞”。不少企业仍依赖人工涂抹肥皂水、压力衰减观察等原始方法:检测人员需逐寸排查庞大的真空袋表面,反复涂抹、仔细观察是否产生气泡,不仅耗时耗力,更难以精准定位微小漏点;若采用压力衰减法,虽能判断存在漏点,却无法确定具体位置,往往需要大面积拆解真空袋重新检查,既浪费材料,又严重拖慢生产进度。对于动辄数百平方米的大型复材构件,漏点检测甚至需要投入数名工人花费数天时间,即便如此,仍有漏检风险,给后续产品质量埋下隐患。

如今,这一行业痛点终于迎来了突破性解决方案——气体漏点可视定位仪的横空出世,彻底颠覆了复材行业真空袋保压漏点检测的传统模式,让“隐形漏点”无所遁形!

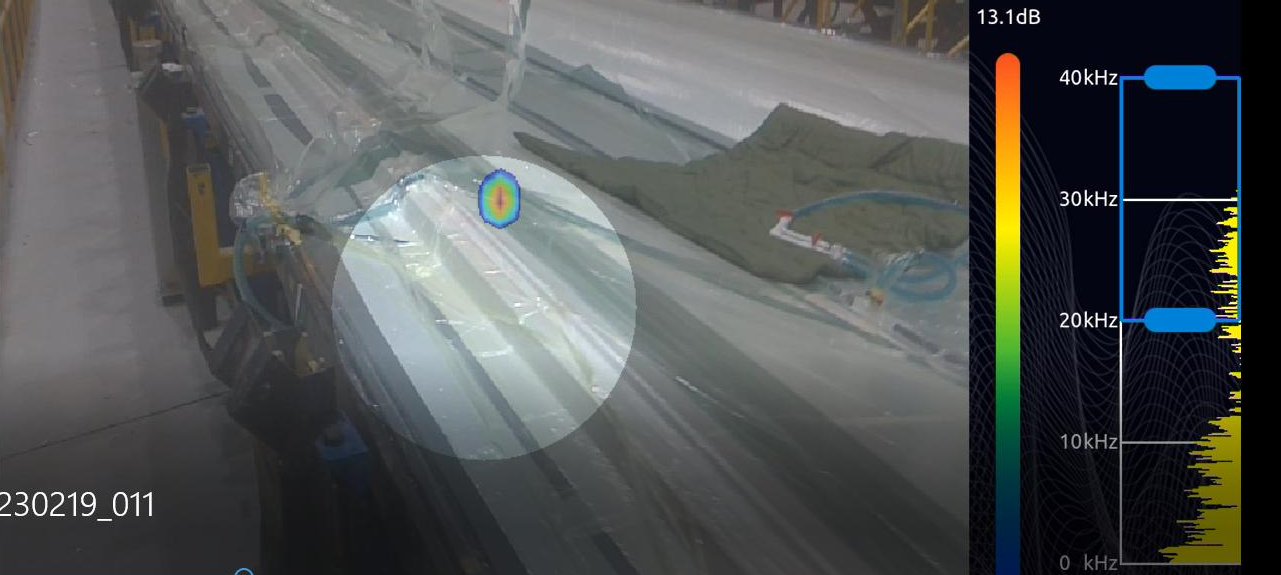

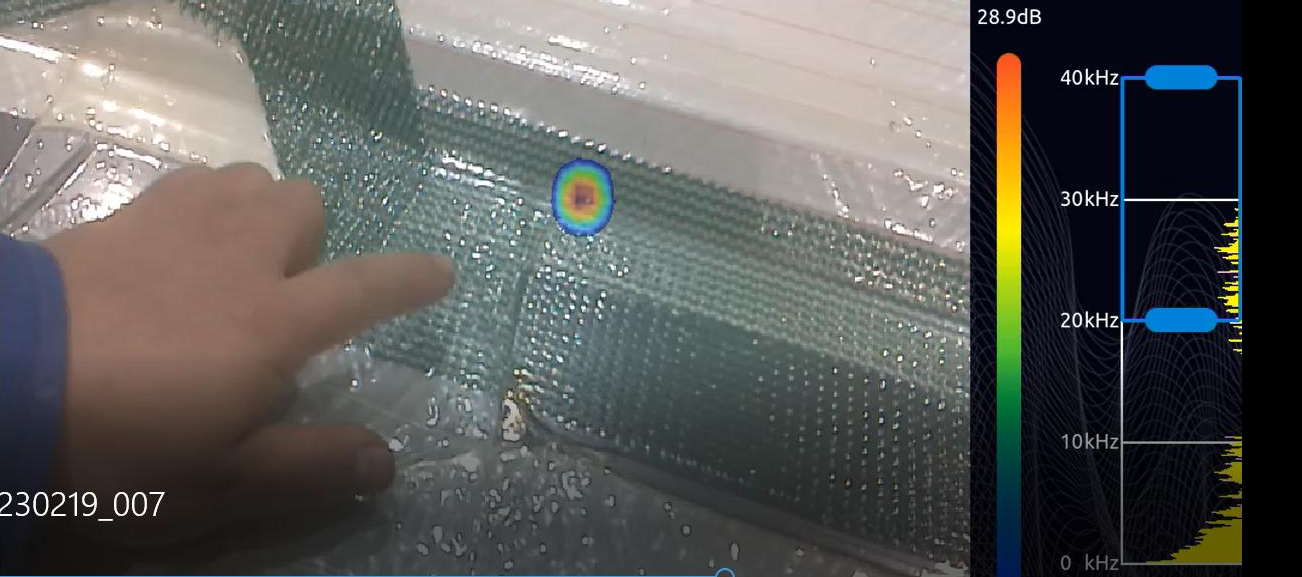

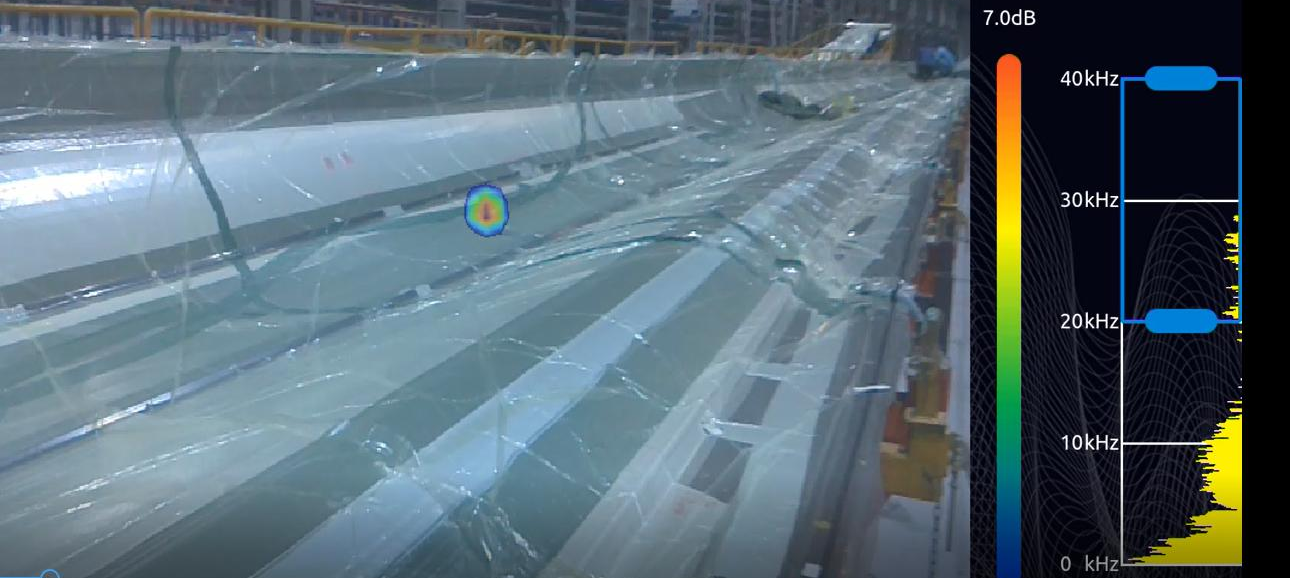

这款气体漏点可视定位仪究竟有何“过人之处”?其核心优势在于“可视化精准定位+高效检测”的双重突破。与传统检测方式不同,它通过专用 tracer 气体与高清可视化检测系统的完美配合,实现了漏点检测的“三步走”高效流程:首先,将安全环保的专用 tracer 气体注入真空袋系统;随后,检测人员手持高清可视化检测探头在真空袋表面移动,探头可实时捕捉到从漏点溢出的 tracer 气体,并通过专用显示屏以高亮标识的方式精准显示漏点位置;最后,工作人员根据显示的定位信息,直接对漏点进行修复处理。整个过程无需大面积拆解、无需反复涂抹,即便是针眼大小的微小漏点,也能在短时间内被精准定位,检测效率较传统方式提升 80%以上!

除了精准高效,这款气体漏点可视定位仪还具备诸多适配复材行业生产需求的优势。其一,操作便捷,无需专业技术人员培训,普通工人只需简单熟悉即可上手操作,大大降低了人力成本;其二,适用范围广,无论是小型精密构件还是大型大面积真空袋,均能轻松适配,检测范围覆盖各种复材生产场景;其三,安全环保,专用 tracer 气体无腐蚀性、无毒性,不会对复材构件和生产环境造成任何损害,完全符合行业环保标准;其四,稳定性强,在高温、高湿等复杂生产环境下仍能保持精准检测性能,确保生产流程的连续性。

在江苏某风电叶片生产企业的实际应用中,这款气体漏点可视定位仪的表现让人惊艳。此前,该企业针对一片面积达 80 平方米的风电叶片真空袋保压漏点检测,采用传统肥皂水涂抹法,3 名工人花费 2 天时间仍未找到漏点,导致生产工期延误。引入气体漏点可视定位仪后,1 名工人仅用 2 小时便精准定位到 3 个针眼大小的漏点,及时完成修复并顺利完成保压工序,不仅挽回了工期损失,更节省了因反复拆解造成的材料浪费成本近万元。类似的案例在航空航天复材构件、高端船舶复材部件等生产场景中屡见不鲜,越来越多的企业凭借这款“检测神器”实现了生产效率的提升和生产成本的降低。

复材行业的竞争,早已进入“细节决定成败”的精细化生产时代,漏点检测的效率与精准度,直接关系到企业的核心竞争力。气体漏点可视定位仪的出现,不仅破解了大面积真空袋保压漏点检测的行业难题,更以“省时、省力、省钱、精准”的核心价值,为复材企业注入了新的生产动能。

还在为真空袋保压漏点检测烦恼吗?告别传统检测的低效与繁琐,选择气体漏点可视定位仪,让漏点检测化繁为简,让生产效率再上台阶!现在咨询,即可获取专属行业解决方案,解锁复材生产高效检测新方式!