在复合材料广泛应用于航空航天、船舶、汽车制造及风力发电等关键领域的当下,真空保压工艺作为复合材料成型的核心环节,其重要性不言而喻。然而,气体泄漏这一棘手问题却如影随形,严重威胁着成型质量,进而影响构件的整体性能。因此,开发高效、精准的真空泄漏检测技术,已然成为保障复合材料构件质量的当务之急。

在真空保压过程中,袋膜破损、模具密封不严、真空管路连接不当等,都是导致气体泄漏的常见因素。传统的靠耳听设备检测范围极为有限,难以准确、快速地找出漏气点,尤其是在车间嘈杂的环境中,更是 “力不从心”。这不仅使得保压工序耗费大量工时,还严重影响了生产进度。

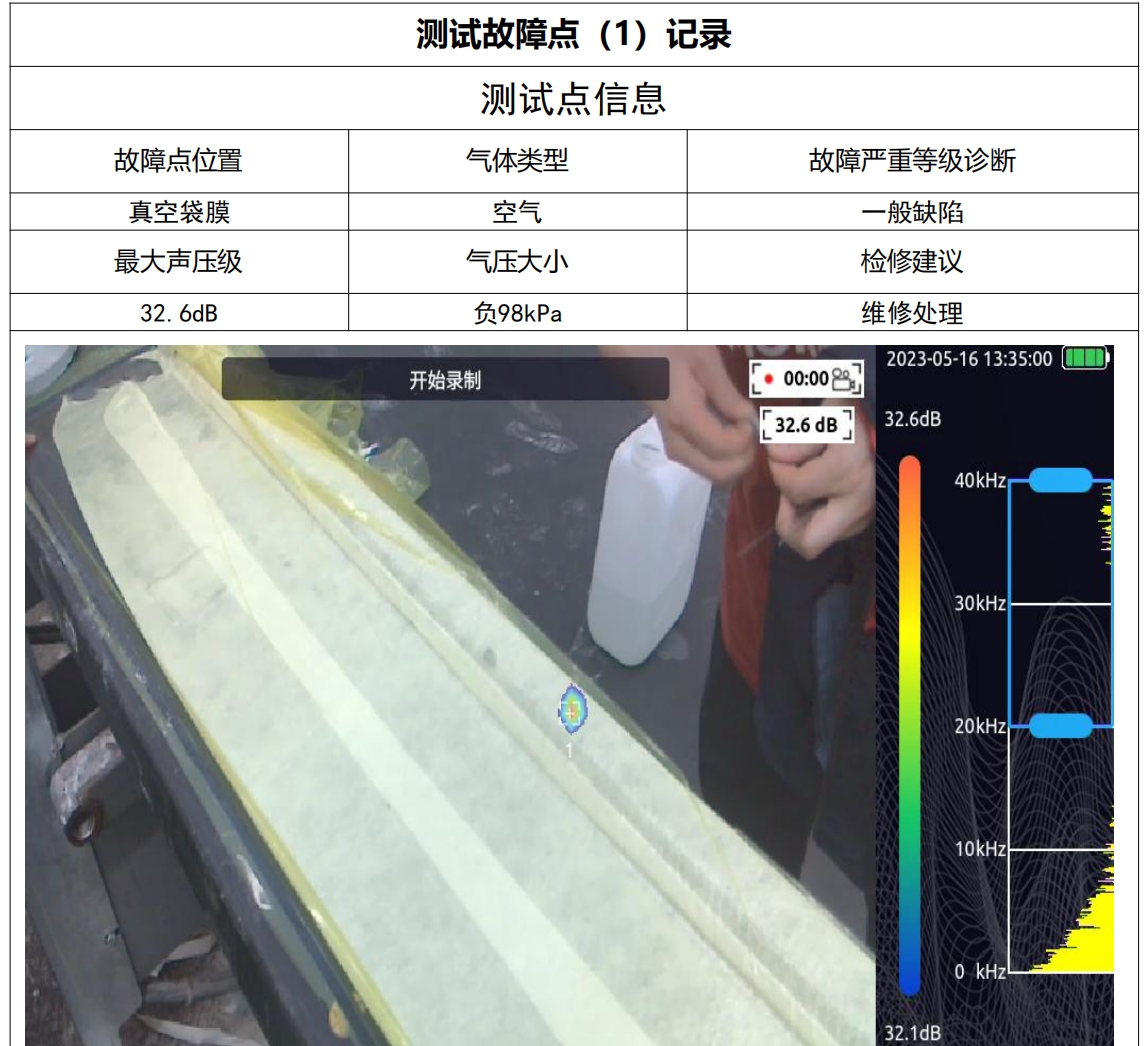

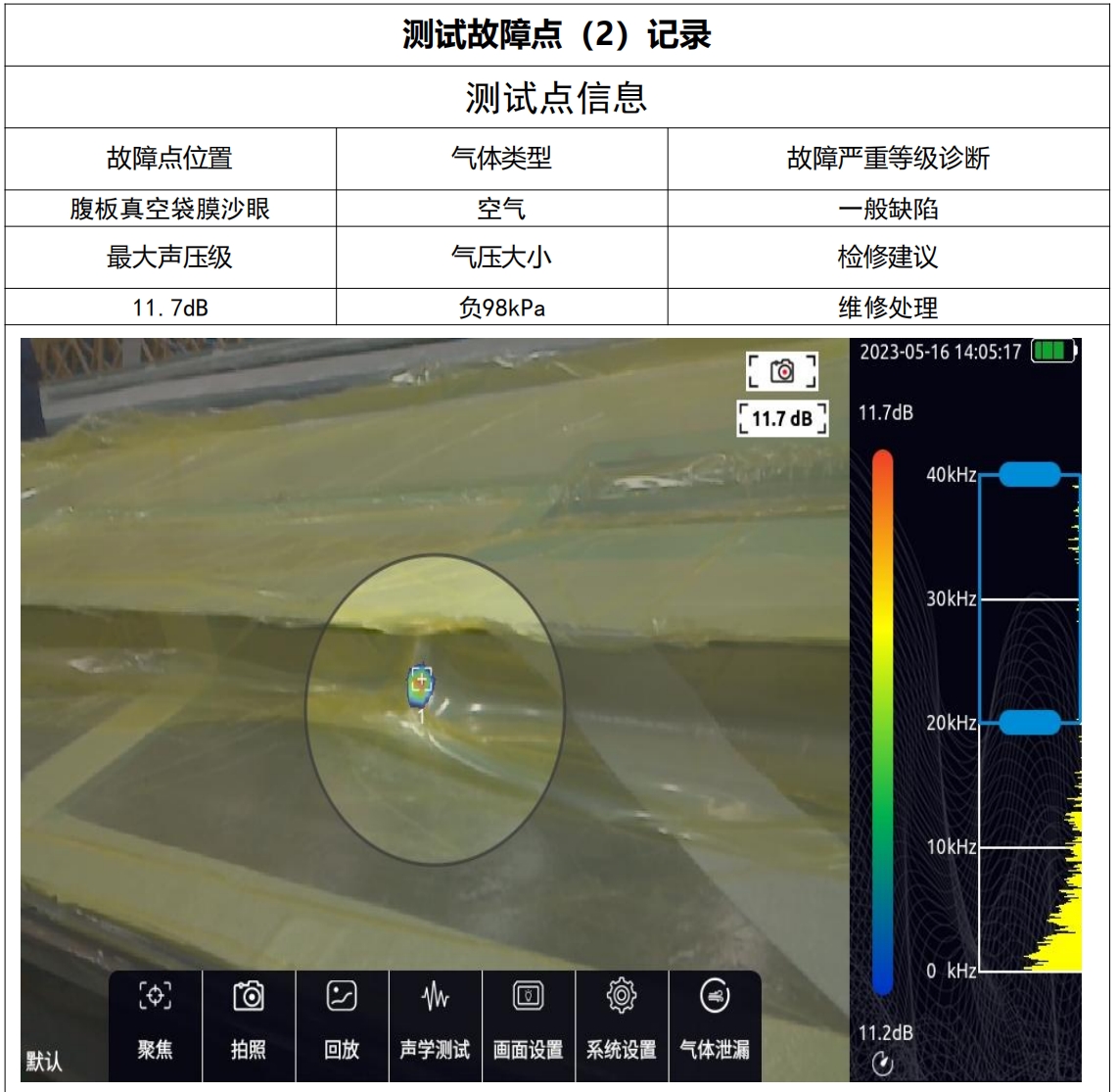

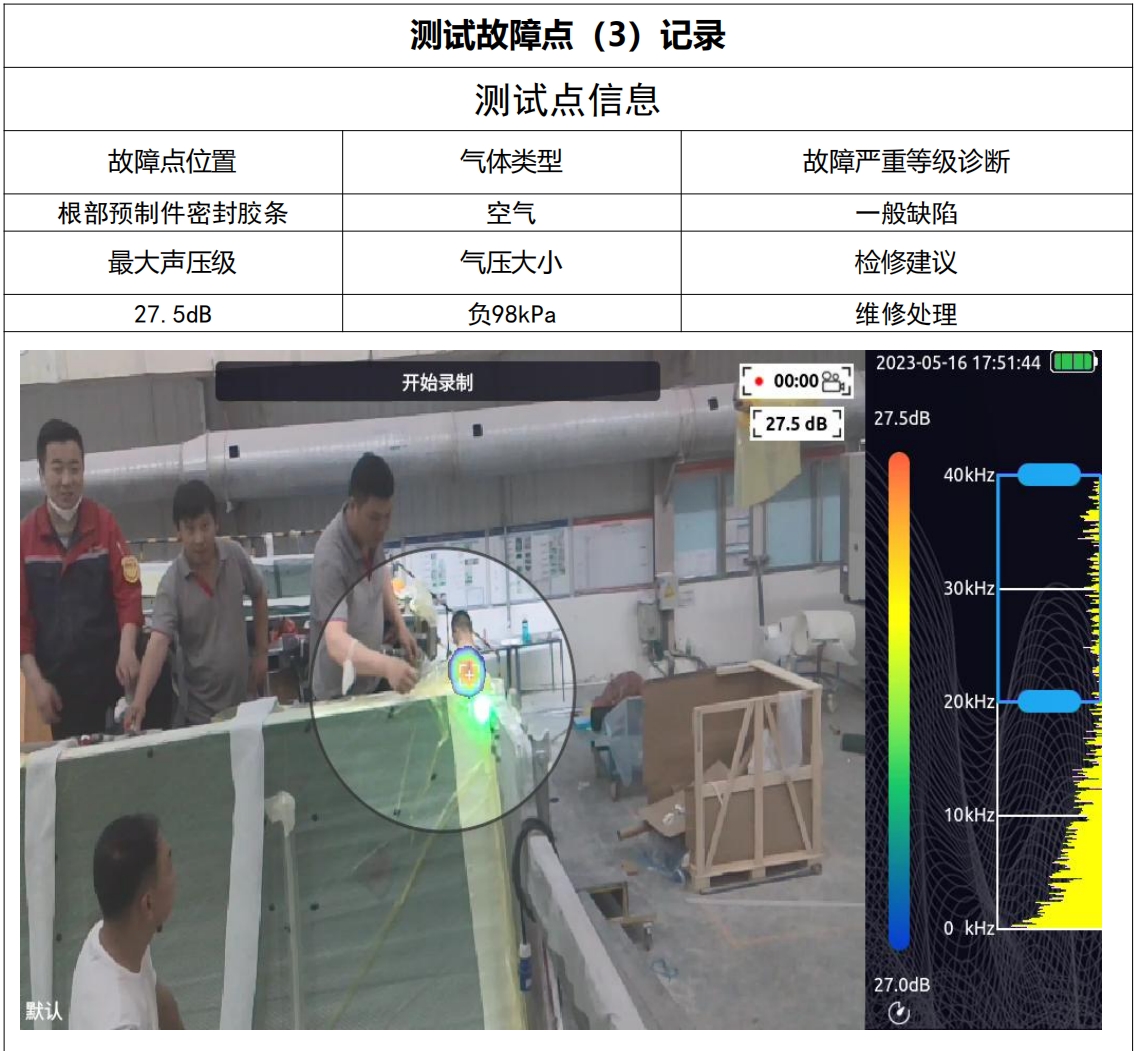

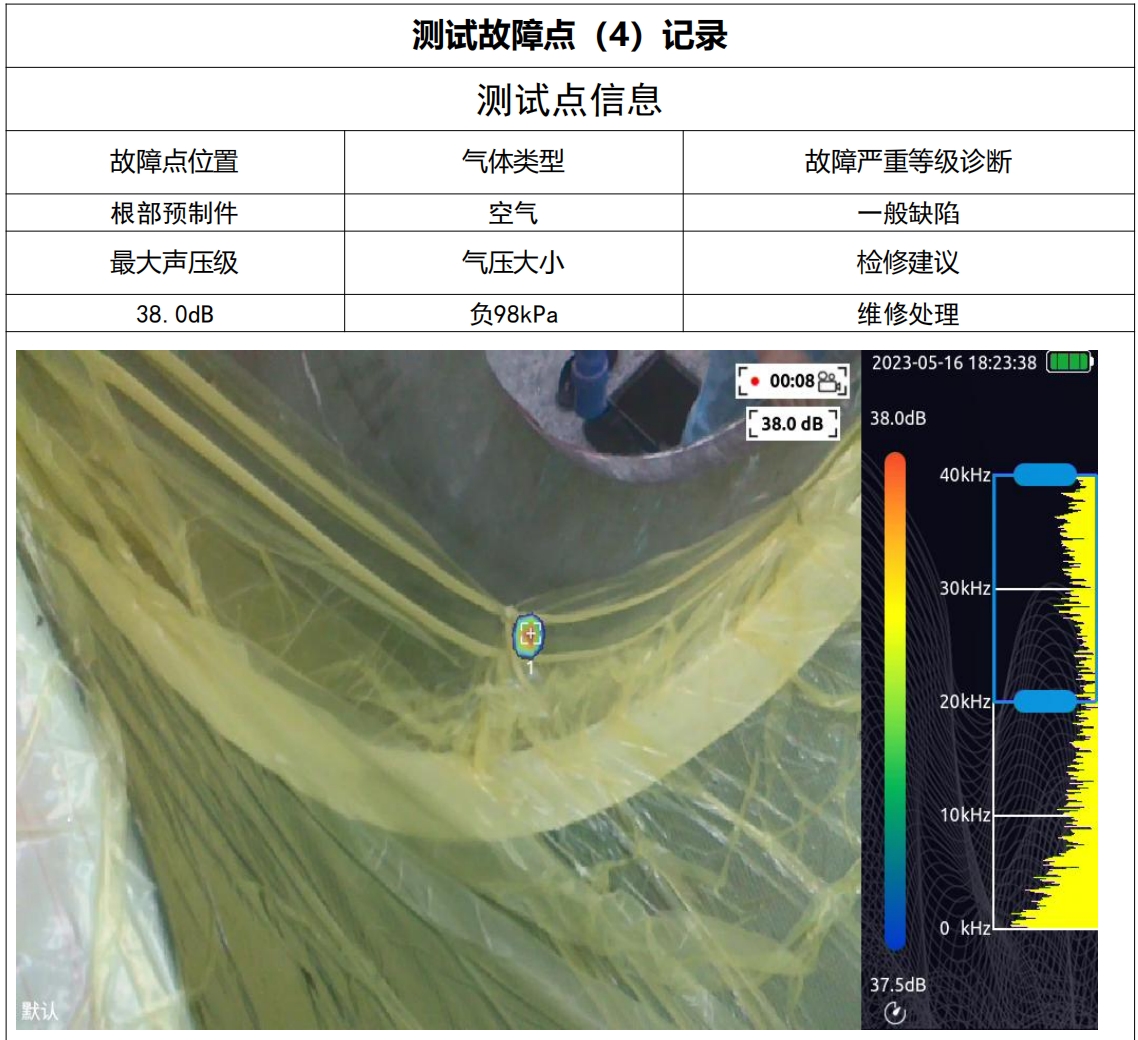

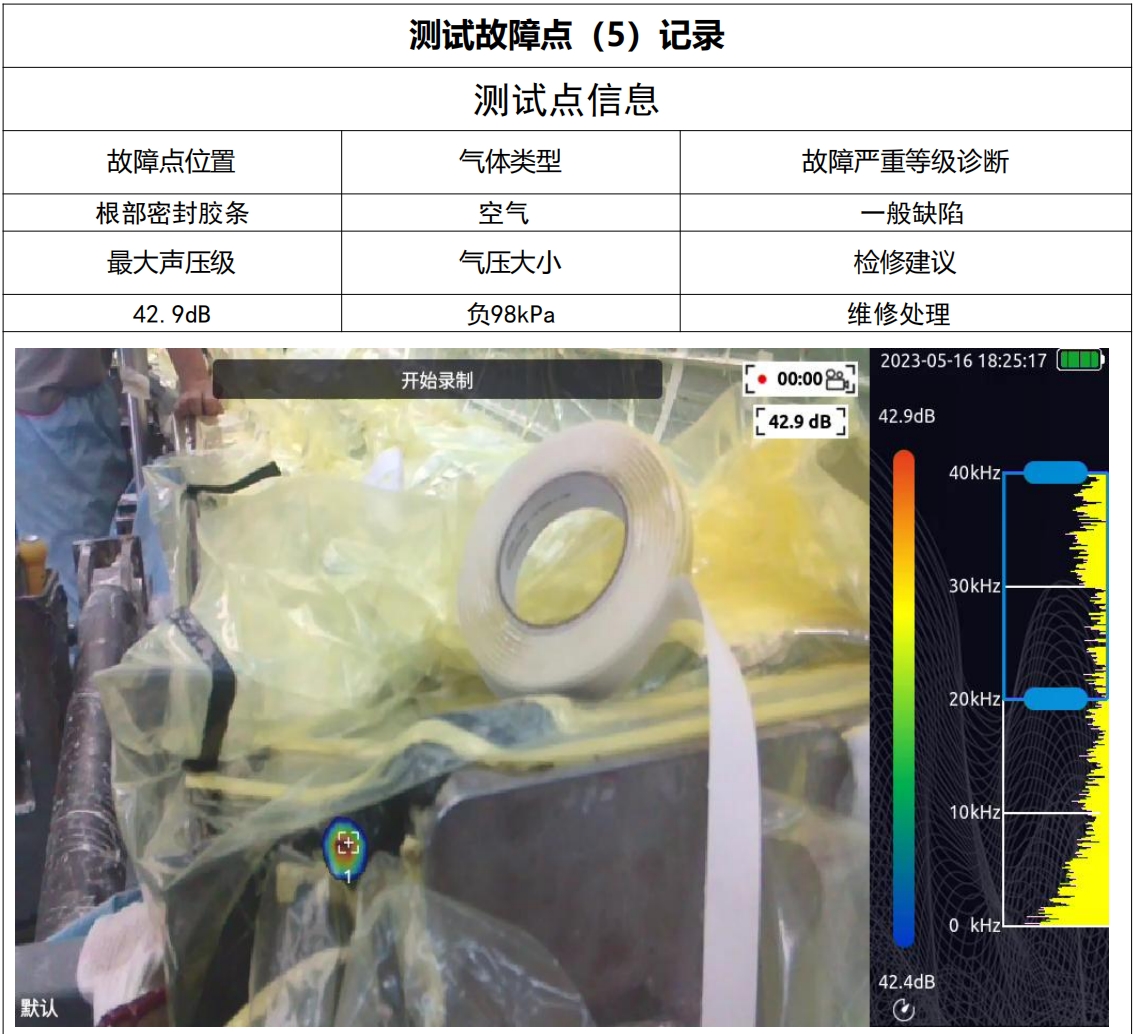

令人欣喜的是,对标同行业叶片厂家正在使用或试用的气体漏点可视定位仪,在测漏方面表现卓越,为解决这一难题带来了曙光。当使用气体漏点可视化定位仪对叶片生产车间抽真空及保压过程进行成像检测时,其优势展露无遗。它能够快速、直观、高效地发现真空膜漏点及管线接头处的漏点,且泄漏点位置均能得到现场陪同人员的即时验证。以往采用原检测方式,若没有泄漏,检测一次需耗时 15 分钟,一旦存在漏点,查找起来则耗时更久;而如今使用气体漏点可视定位仪,检测用时仅约 2 分钟,并且有漏点时能直接在图像上精准定位显示。

从使用便捷性来看,工厂现有的靠耳听的测漏仪,需技术段长凭借丰富经验操作,普通班长及工人难以顺利上手,且检测大部分常见的叶片漏气点,需耗费其 1 - 2 小时。与之形成鲜明对比的是,气体漏点可视定位仪只需经过两分钟的简单交接,现场工人即可轻松操作,毫无使用局限性。更为关键的是,使用此气体漏点可视定位仪后,能够确保叶片保压一次成功,将每只叶片的保压时间大幅缩短 0.5 - 1.5 小时。

目前,少数在产的单层真空叶片普遍面临保压难、沙眼难找的问题,而气体漏点可视定位仪恰恰能够有效检出沙眼漏气点,为单层真空袋的尝试和应用提供了有力支持。鉴于厂内生产的叶片多采用真空灌注工艺,在封真空保压阶段常常出现难以察觉的漏气点,现有的简易测漏仪根本无法满足大叶型最大拐角处的检测需求。为提升封真空保压阶段的生产效率,选用南京格仕梅气体漏点可视定位仪替代现有的简易测漏仪,无疑是明智之举。通过气体漏点可视定位仪对叶片进行全方位立体扫描,在扫描过程中便能即时锁定漏气点。例如,在现场使用该设备对船体真空保压阶段密封点进行快速检测时,仅用 30 分钟就成功找到了 18 个此前未曾发现的漏点。

气体漏点可视化定位仪之所以能够脱颖而出,在于其具备诸多显著优点:

环境干扰小:该定位仪拥有超声波频段,频段宽度可调节,能够充分滤除环境噪音,轻松识别真实泄漏点,有效避免了因环境嘈杂而导致的漏检。

易操作:采用 7 寸触摸屏,操作界面简洁明了,设备体积小、重量轻,工人经过简单培训,3 分钟内即可快速上手作业。

可视化、可定位:支持可听声和超声波频段成像,利用麦克风阵列技术采集音频数据,配合高清摄像头采集实时画面,将阵列音频数据经波束形成声源定位技术分析后,与视频画面融合生成声像云图,在显示屏上清晰呈现声源动态,使泄漏点无处遁形。

使用寿命长:仪器的电池与主机一体设计,安全可靠,能够适应各种恶劣的测试环境,大大降低了设备故障概率,延长了使用寿命。

对比现有测漏仪,气体漏点可视定位仪在查漏方面具有显著的提效作用,单次保压可提效 0.5 - 1 小时以上。无论是在风电叶片、船舶游艇、复材模具,还是航空航天复材厂,其出色的使用效果均得到了充分验证,为生产效率的提升带来了实质性的帮助。同时,该定位仪对持续性漏气声源有着极佳的检测效果,能够精准捕捉到微小的泄漏信号。

在降本提效成为行业发展趋势的今天,气体漏点可视定位仪的应用价值愈发凸显。它不仅可以推动单层真空的推广使用,降低生产成本,还能够确保封真空保压时间大幅缩短,助力实现 24 小时生产提速的目标。

目前,多家风电、游艇、航空及模具生产企业,已敏锐洞察到气体漏点可视定位仪的巨大优势,与南京格仕梅测控技术有限公司建立了长期稳定的合作关系。南京格仕梅测控技术有限公司技术储备雄厚,始终紧跟行业发展趋势,在复材漏气或气密性检测领域不断深耕,进一步巩固自身的竞争优势。

选择气体漏点可视定位仪,就是选择高效、精准的生产保障,让您在复材行业的激烈竞争中抢占先机,实现生产效率与产品质量的双重飞跃!